Die digitalen Technologien verändern unser Leben seit Jahrzehnten. Aber was verbirgt sich überhaupt hinter der industriellen Automatisierung? Wie sieht wohl die Produktion der Zukunft aus? Fragen, die sich die produzierende Industrie stellen muss. Denn die Weiterentwicklung der Branche wird unweigerlich davon beeinflusst und durch die digitale Transformation verändert. Der Prozess der Digitalisierung hat die Wirtschaft weltweit geprägt. Es ist keine Frage der Zeit, wann die Automatisierung in der Industrie vollzogen wird. Wir sind mittendrin, im digitalen Wandel.

Daher behandelt dieser Blogartikel neben der Definition und den Herausforderungen auch Vor- sowie Nachteile der Automatisierung in der Industrie. Zudem wird die Frage geklärt, wo überhaupt der Unterschied zwischen Automatisierung und Digitalisierung liegt, gestützt durch Anwendungsbeispiele. Abschließend wird die Produktion der Zukunft sowie der Begriff „Industrie 4.0“ aufgegriffen. Let’s go:

Definition der Automatisierung in der Industrie

Die Automatisierung in der Industrie findet in vielfältigen Bereichen Anwendung. Sei es in der Digitalisierung der Produktionsanlagen oder in der Prozesssteuerung.

Automatisierung kann sich dabei auf verschiedene Einsatzbereiche beziehen:

- Be- und Verarbeitungsvorgänge

- Fördervorgänge

- Handhabungs- und lagertechnische Vorgänge

- Entwicklungen

- Produktionsplanungen

- Steuerungsvorgängen

Die Begrifflichkeit der Automatisierung beinhaltet die Übernahme der Produktionsprozesse durch Maschinen mit künstlicher Intelligenz.

In einer automatisierten Fertigung werden sämtliche Abläufe, wie die Bearbeitung, Überwachung und Steuerung von Werkzeugen und Anlagen maschinell bzw. elektronisch durch digitale Systeme umgesetzt. Übersetzt heißt es der Einsatz von Automaten. Automaten sind in hierbei die digitalen Systeme. Manuelle Arbeiten werden in teil- oder vollautomatisierte Prozesse gegliedert. Durch das intelligente Handeln eines digitalen Systems können die Arbeitsabläufe unterschiedlicher Produktionsschritte besser unterstützt und deutlich beschleunigt werden. Hierdurch wird sowohl die Produktivität der Mitarbeiter, als auch die Wirtschaftlichkeit erhöht.

Herausforderungen bei der Automatisierung in der Industrie

Zum Teil hohe Anfangsinvestitionen: Die Anschaffung und Implementierung von Automatisierungstechnologien erfordert erhebliche finanzielle Mittel. Hier sollte mit Bedacht die individuell richtige Lösung gewählt werden, auch im Hinblick auf die zukünftige Ausrichtung des Unternehmens. Werden hier grundlegende falsche Entscheidungen getroffen, so kann dies zu einem späteren Zeitpunkt zu Problemen führen – etwa die Implementierung neuer Programme –, welche kaum oder mit hohem Zeit- und Kostenaufwand zu beseitigen sind. Allgemein ist die Komplexität der Implementierung bei der Automatisierung in der Industrie nicht zu unterschätzen.

Der Aspekt der Datensicherheit ist ein Thema, welches nicht erst mit der Automatisierung an Relevanz gewinnt und somit eine Herausforderung darstellt. Schon im Rahmen von der Digitalisierung in der Industrie birgt die Datensicherheit Risiken. Mit der zunehmenden Vernetzung von Maschinen, Sensoren und Steuerungssystemen entstehen neue Sicherheitsanforderungen. Hierzu zählen neben der Netzwerksicherheit in Form von Firewalls, VPNs und Verschlüsselungstechniken auch Zugangskontrollen und Sicherheitsprotokolle und -standards. Daher ist es umso wichtiger, mit der Zeit zu gehen und sich den Risiken bewusst zu sein, wobei regelmäßige Schulungen und Sensibilisierungsmaßnahmen der Belegschaft helfen, ein Bewusstsein hierfür zu entwickeln bzw. dieses immer wieder aufzufrischen.

Vor- und Nachteile von Automatisierung

Doch werden wir konkret: Herausforderungen sind dazu d, um gemeistert zu werden! Welche Vor- und Nachteile bringt die Automatisierung in der Industrie mit sich? Beginnen wir mit dem Positiven, den Vorteilen.

Vorteile der Automatisierung

- Flexibilität: Mobile Schnittstellen bieten die Möglichkeit zu mehr Flexibilität und erleichtert ein präzises, standortunabhängiges Zusammenarbeiten.

- Zentrale Verfügbarkeit: Digitale Projektvorlagen, Produktstammdatenblätter, Wartungsprotokolle usw. werden zentral direkt mit der Produktion und zeitgleich mit der Verwaltung geteilt.

- Effizienz und Produktivität: Die Effizienz und Produktivität der Prozesse kann während der Produktion gesteigert werden.

- Reduzierung der Fehlerquote: Durch die Reduzierung der Fehlerquote kann der Materialverbrauch bereits deutlich reduziert werden.

- Maximale Transparenz, Sicherheit und Qualität: Digitale Planungs-, Entwicklungs- und Simulationswerkzeuge ermöglichen es uns eine maximale Transparenz, Sicherheit und Qualität zu gewährleisten.

- Kurze Kommunikationswege: Eine Automatisierung der Produktion macht Unternehmen wieder wettbewerbsfähig. Durch die kurzen Kommunikationswege können die Projektaufträge umgehend angestoßen werden.

- Geringere Belastungen: Die Belastung durch körperlich schwere und monotone Arbeit wird verringert.

- Mitarbeiterproduktivität: Neue Technologien können im hohen Maße zur Steigerung der Mitarbeiterproduktivität beitragen. Durch das standortübergreifende Arbeiten trägt des auch einen großen Teil zur Prozessgenauigkeit bei.

Nachteile der Automatisierung

Auf der einen Seite unterstützt eine Automatisierung die Effizienz der Produktion. Auf der anderen Seite kann sie aber auch dazu führen, dass einige Arbeitsplätze eingestellt werden müssen. Dies ist darauf zurückzuführen, dass nicht alle Menschen aus der Fertigungsindustrie umgeschult und zur Administration, Planung und Überwachung der Vorgänge eingesetzt werden können. Mit der Bereitstellung neuer Systeme herrschen auch neue Strukturen im Unternehmen. Entscheidungsträger:innen sollten sich dessen bewusst sein.

Außerdem bedürfen neue Strukturen eine gewisse Eingewöhnungsphase. Dennoch ist es an der Zeit, mit den Wettbewerbern Stand zu halten. Als Vorreiter genügt es nicht, wenn Prozesse von Papier auf den PC verlagert werden. Denn die Digitalisierung von Geschäftsprozessen ist schon lange keine Neuerung mehr. Und besonders die Wirtschaft richtet sich stark danach aus. 93% der deutschen Unternehmen vollziehen bereits die industrielle Automatisierung.

Unterschied zwischen Automatisierung und Digitalisierung

Viele nutzen die beiden Begrifflichkeiten für eine gleichbedeutende Definition. Dies ist nicht ganz richtig. Die Digitalisierung wird häufig strategisch verankert. Der Begriff der Digitalisierung beschreibt zunächst einmal den digitalen Wandeln. Dabei werden alle Dokumente und Daten, die zuvor auf Papier gedruckt und in Aktenordner eingeheftet waren, eingescannt und sind anschließend digital abrufbar. Büro- und Verwaltungsprozesse werden elektronisch archiviert und revisionssicher gespeichert. Digitale Systeme ersetzen die manuelle Suche und vereinfachen den standortübergreifenden Dokumentenaustausch.

Ein Beispiel aus der Praxis:

Projektdokumente verteilen sich über diverse Ordnerstrukturen. Sie liegen in (Mail-) Postfächern, teils ausgedruckt in Aktenschränken oder in dem 17. Ordner, der sich „Projekte_2020_final_4“ nennt. Die Konsequenz dieser Praxis ist für alle Prozessbeteiligten, dass sich das Auffinden der relevanten Dokumente mit der aktuellsten Version sehr schwierig und zeitaufwendig gestaltet. Mit der Digitalisierung der Projektakten lassen sich umfangreiche Projekte mit zahlreichen Dokumenten nun übersichtlich und zentral an einem Ort darstellen. So sind jetzt alle relevanten Inhalte direkt dokumentiert und für alle Beteiligten zugänglich.

Digitale Akten: So gelingt die Einführung – inklusive 7 Erfolgsstories

Die Automatisierung in der Industrie ist hingegen abhängig von der Digitalisierung. Sie kann erst als zweiter Schritt folgen, nachdem der digitale Wandel bereits vollzogen wurde. Die Übertragung von Prozessfunktionen- und Abläufen vom Menschen auf digitale Systeme beschreibt den Begriff der Automatisierung in der Industrie. Den Grundbaustein dafür muss die Digitalisierung der nötigen Dokumente sein. Ein Arbeitsprozess, der vorher händisch vom Produktionsmitarbeiter bearbeitet wurde, wird jetzt eigenständig vom System übernommen. Menschliches Zutun ist an dieser Stelle nicht mehr nötig. Somit wurde der Prozess vollständig automatisiert.

Ein Beispiel aus der Praxis:

Ein Unternehmen hat bereits digitale Projektakten im Einsatz. Diese sollen anhand der Produktionsautomatisierung übernommen werden. Zuerst werden die Anlagen dementsprechend auf den Arbeitsbefehl ausgerichtet. Die Mitarbeiter, die vorher die Arbeitsschritte manuell durchgeführt haben, prüfen jetzt nur noch den Vorgang. Die Produktionsprozesse werden nun federführend vom System ausgelöst. Dadurch können Ressourcen eingespart und der Zeitaufwand sowie die körperliche Belastung reduziert werden.

Während die Digitalisierung darauf abzielt, Arbeiten digital zu unterstützen, kann die Automatisierung ein eigenständiger Ablauf jener Arbeiten sein.

Digitalisierung = Prozesse und Aufgaben digital unterstützen

Automatisierung = Prozesse und Aufgaben eigenständig und automatisch ablaufen lassen

Die Abgrenzung der Begrifflichkeiten voneinander fällt vielen Unternehmen jedoch noch schwer. Eine Studie der Bitkom hat gezeigt, dass sowohl die Digitalisierung von Papierakten, die allgemeine Unterstützung von betrieblichen Geschäftsprozessen, die elektronische Buchführung und Belegerfassung als auch die Automatisierung von unternehmensweiten Geschäftsprozessen häufig gleich definiert werden.

Anwendungsbeispiele in der produzierenden Industrie

Viele Unternehmen sind sich bereits klar in der Entscheidung „Wir müssen digitaler werden“. Der erste Schritt in Richtung digitaler Wandel ist jedoch für viele meist die größte Hürde. Ausreden, wie „dafür haben wir keine Zeit“ oder „das Budget ist schon anderweitig verplant“ zahlen sich später auf Ihre Arbeitsweise ein oder machen sich im Vergleich zum Wettbewerb negativ bemerkbar.

Digitalisierte und automatisierte Geschäftsprozesse findet man in vielen produzierenden Gewerben vor. Immer größer werdende Datenmengen müssen in kürzester Zeit abgefragt werden.

Digitale Aktenstrukturen für die Industrie bieten eine vollumfängliche Übersicht aller Projektdaten und Dokumente. Eine digitale Maschinenakten mit ihrer durchgängigen Struktur beinhaltet alle Informationen, die jederzeit abgerufen werden können. Auch komplexe Maschinenkonstruktionen und Anlagenpläne können mittels digitaler Fachlösungen mühelos in Projektakten exportiert und abgerufen werden. Auch das Teilen und Bearbeiten mit externen Dienstleistern ist gewährleistet. Viele Industrieunternehmen setzen bereits auf diese Lösung.

Natürlich profitiert die Produktionsverwaltung im digitalen Zeitalter nicht nur durch den Einsatz digitaler Akten profitieren, sondern auch durch die Integration eines Dokumentenmanagement-Systems. Insbesondere die Firma Weber GmbH & Co. KG aus Dillenburg setzt seit Jahren in der Industrie auf eine intelligente Anbindung aller Fachbereiche. Von der Lenkung der fertigungs- und qualitätsrelevanten Dokumente bis hin zur Archivierung, Prüfung, Freigabe, Versand und der Verknüpfung ausgehender Dokumente aus SAP ist alles gegeben.

Eine zielführende Digitalisierung von Prozessen sollte immer individuell aufs Unternehmen zugeschnitten sein. Ist die Strategie erst einmal im Unternehmen etabliert, lassen sich die Prozesse durch weitere Tools erweitern.

Produktion der Zukunft

Und wie sieht nun die Produktion der Zukunft aus? In diesem Punkt wird oft von „Industrie 4.0“ gesprochen. Hierunter wird im Rahmen der Automatisierung in der Industrie „die intelligente Vernetzung von Maschinen und Abläufen in der Industrie mithilfe von Informations- und Kommunikationstechnologie“ verstanden. Die Möglichkeiten für Unternehmen sind dabei zahlreich und reichen von flexibler Produktion, wandelbarer Fabrik, kundenzentrierten Lösungen, optimierter Logistik sowie Einsatz von Daten hin zu einer ressourcenschonenden Kreislaufwirtschaft.

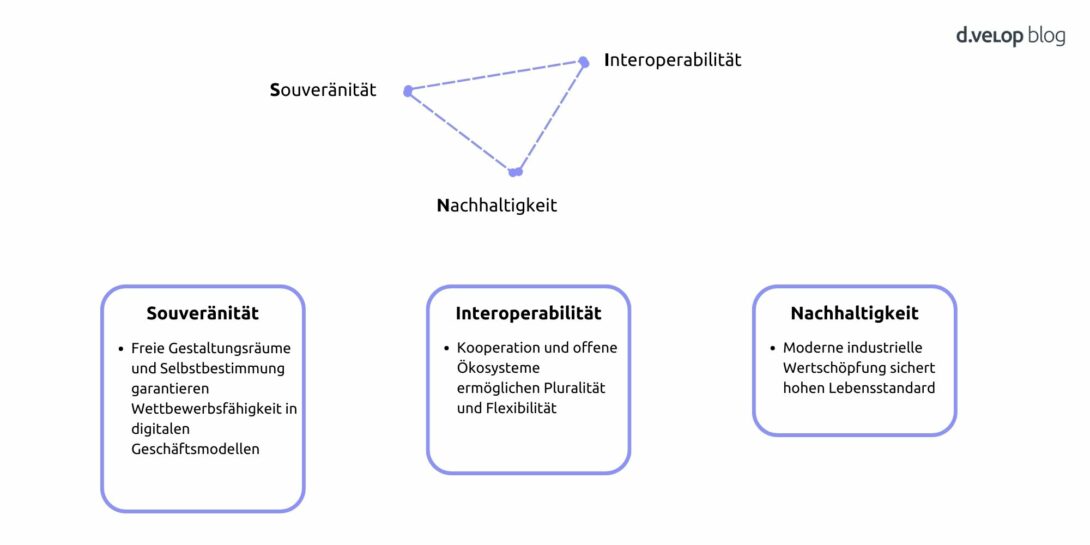

Dabei lohnt es sich, einen Blick in das Leitbild 2030 für Industrie 4.0 zu wagen. Die zentralen Leitplanken bilden Souveränität, Interoperabilität und die Nachhaltigkeit. Dies sind die drei strategischen Handlungsfelder. Bei der Souveränität wird durch freie Gestaltungsspielräume und Selbstbestimmung die Wettbewerbsfähigkeit in digitalen Geschäftsmodellen garantiert. Dies erfordert zum einen eine offene digitale Infrastruktur, Datenschutz, IT. Und Informationssicherheit sowie technologieoffene Forschung, Entwicklung und Innovation. Interoperabilität beschreibt Pluralität und Flexibilität durch Kooperation und offene Ökosysteme. Zugegeben: Klingt immer noch kompliziert. Interoperabilität heißt letztlich nichts anderes als die nahtlose Zusammenarbeit aller Akteure. Um dies zu gewährleisten, braucht es Standards und Integration, einen einheitlichen regulatorischen Rahmen sowie dezentrale Systeme. Nicht zuletzt ist die Nachhaltigkeit in diesem Dreigespann von zentraler Bedeutung. Die Nachhaltigkeit und die Industrie 4.0 bedingen sich gegenseitig. Dabei sind gute Arbeit und Bildung, Klimaschutz und zirkuläre Wirtschaft und gesellschaftliche Teilhabe Schlüsselfaktoren von Nachhaltigkeit in den Ökosystemen der Zukunft.

Also: Bleib immer up do date, verfolge Entwicklungen mit und denke zugleich auch immer kritisch gewisse Entwicklungen oder auch Konsequenzen bei der Automatisierung in der Industrie mit. Durch einen klaren Plan können Risiken gemindert und die Effizienz erhöht werden. Nur so kann eine erfolgreiche Automatisierung gelingen!

Einsteiger-Guide: Unternehmensprozesse digitalisieren